Une équipe soudée

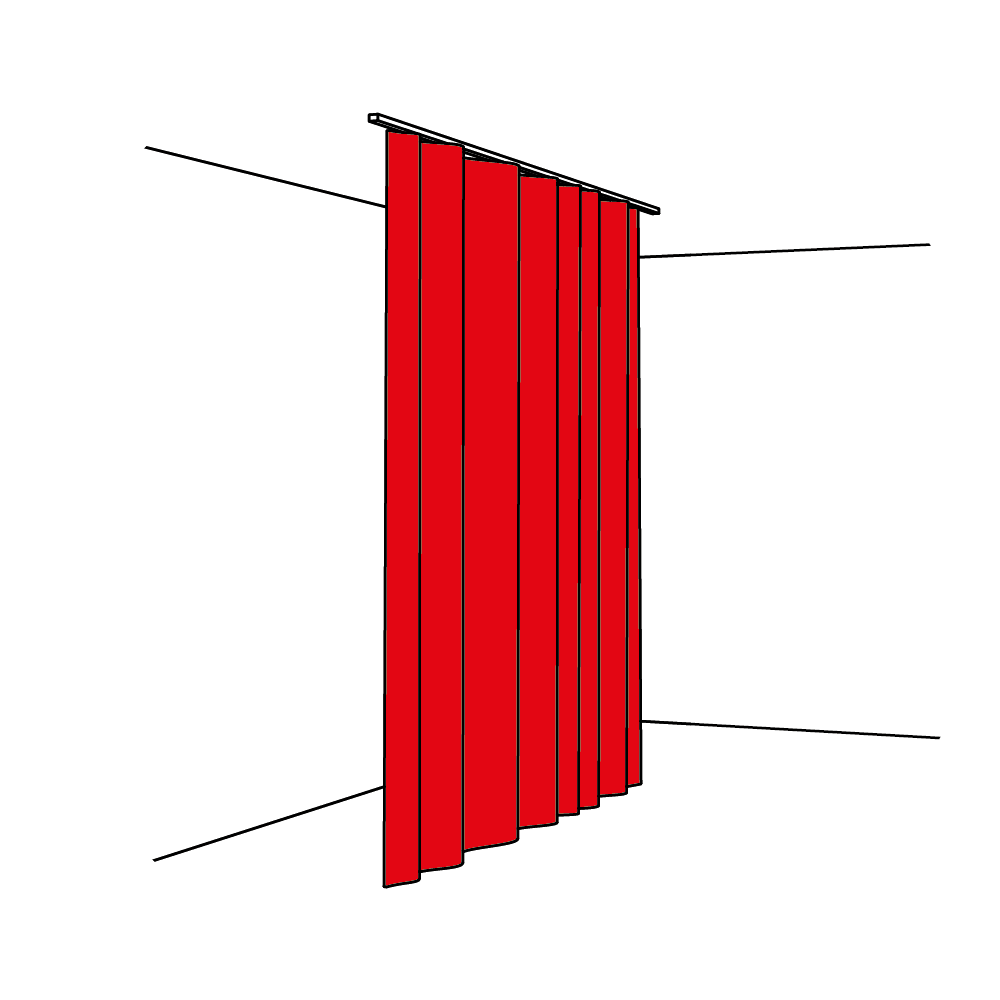

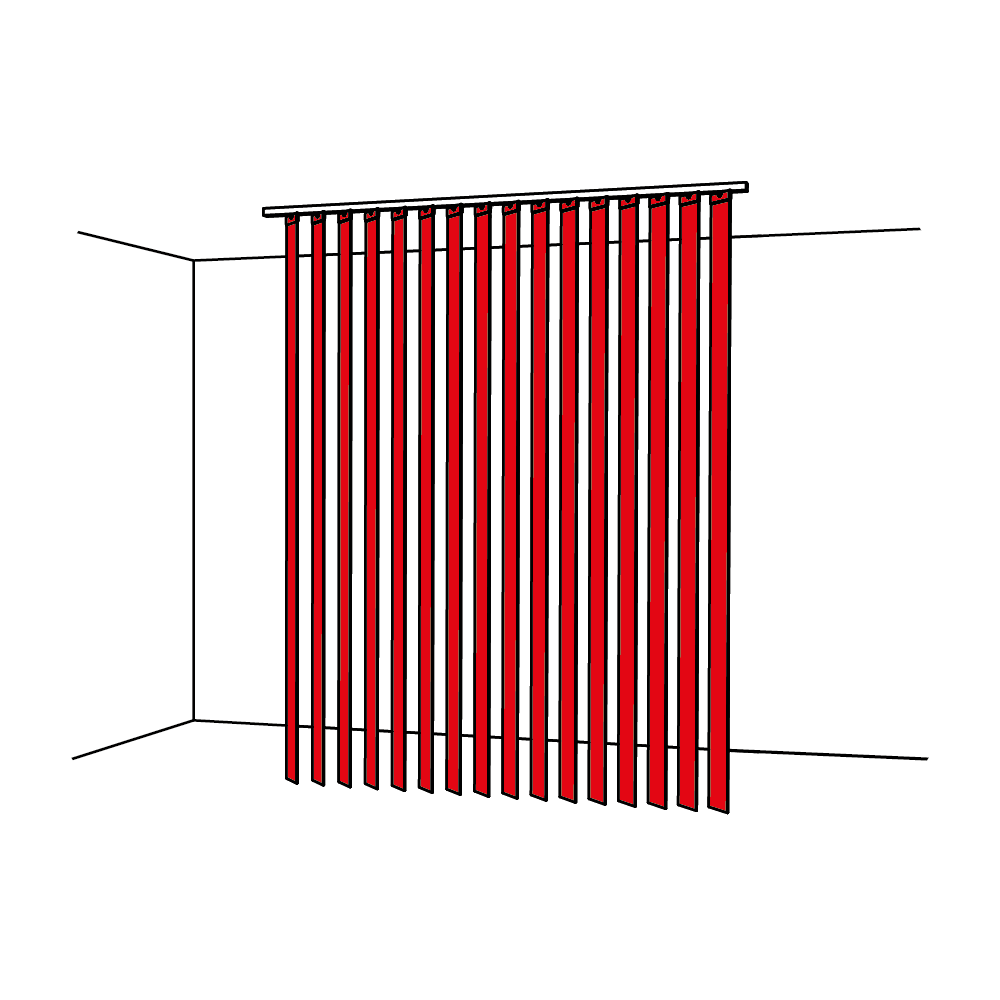

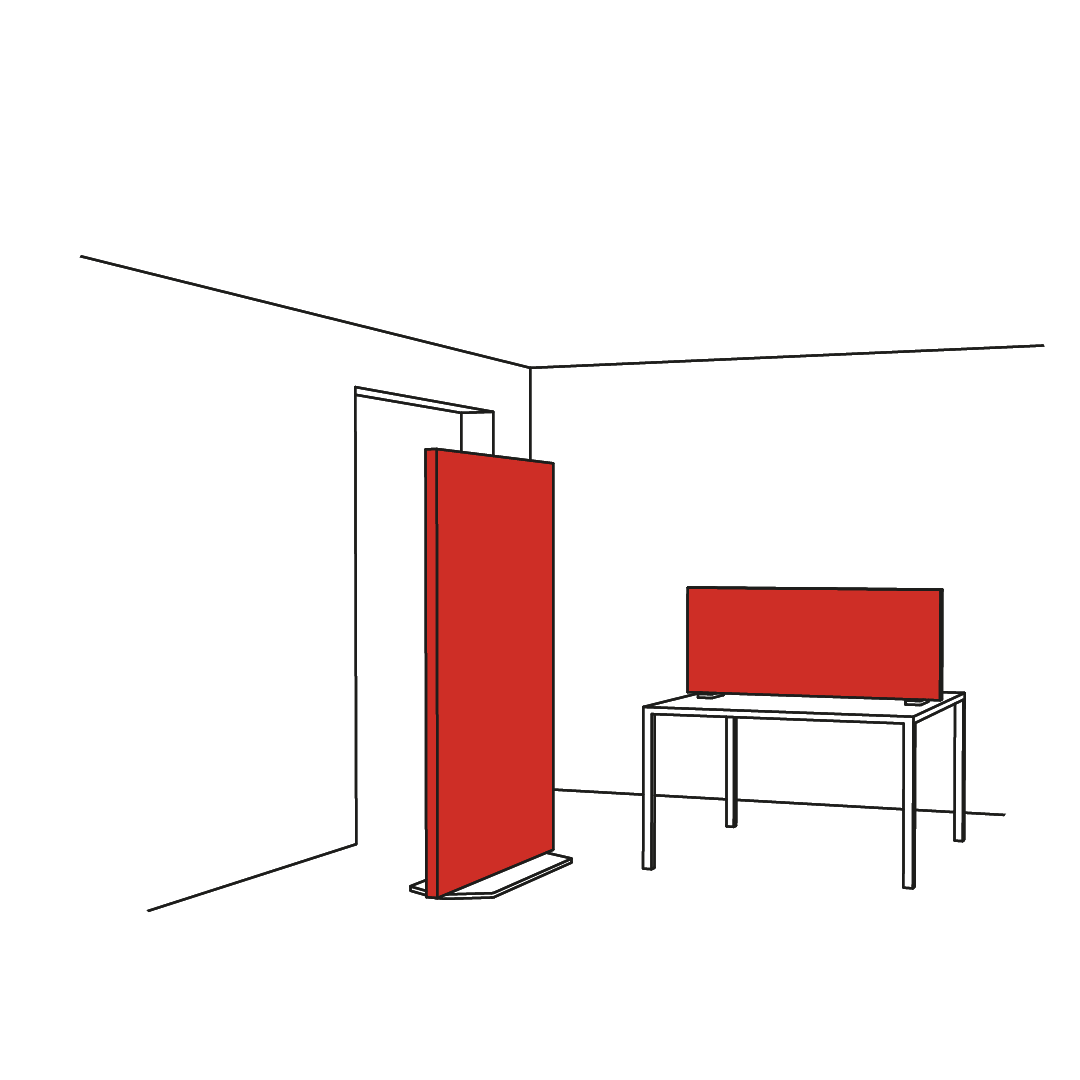

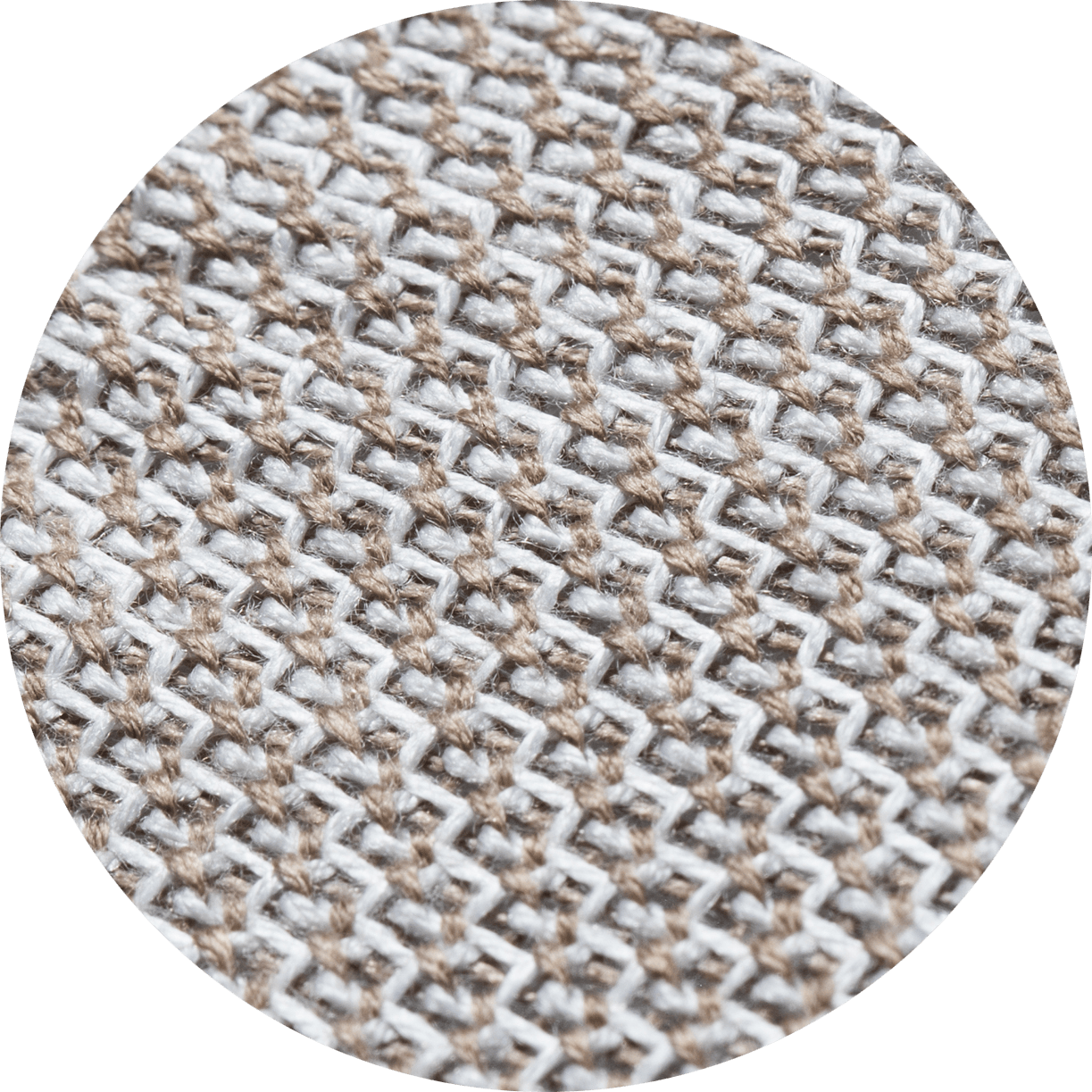

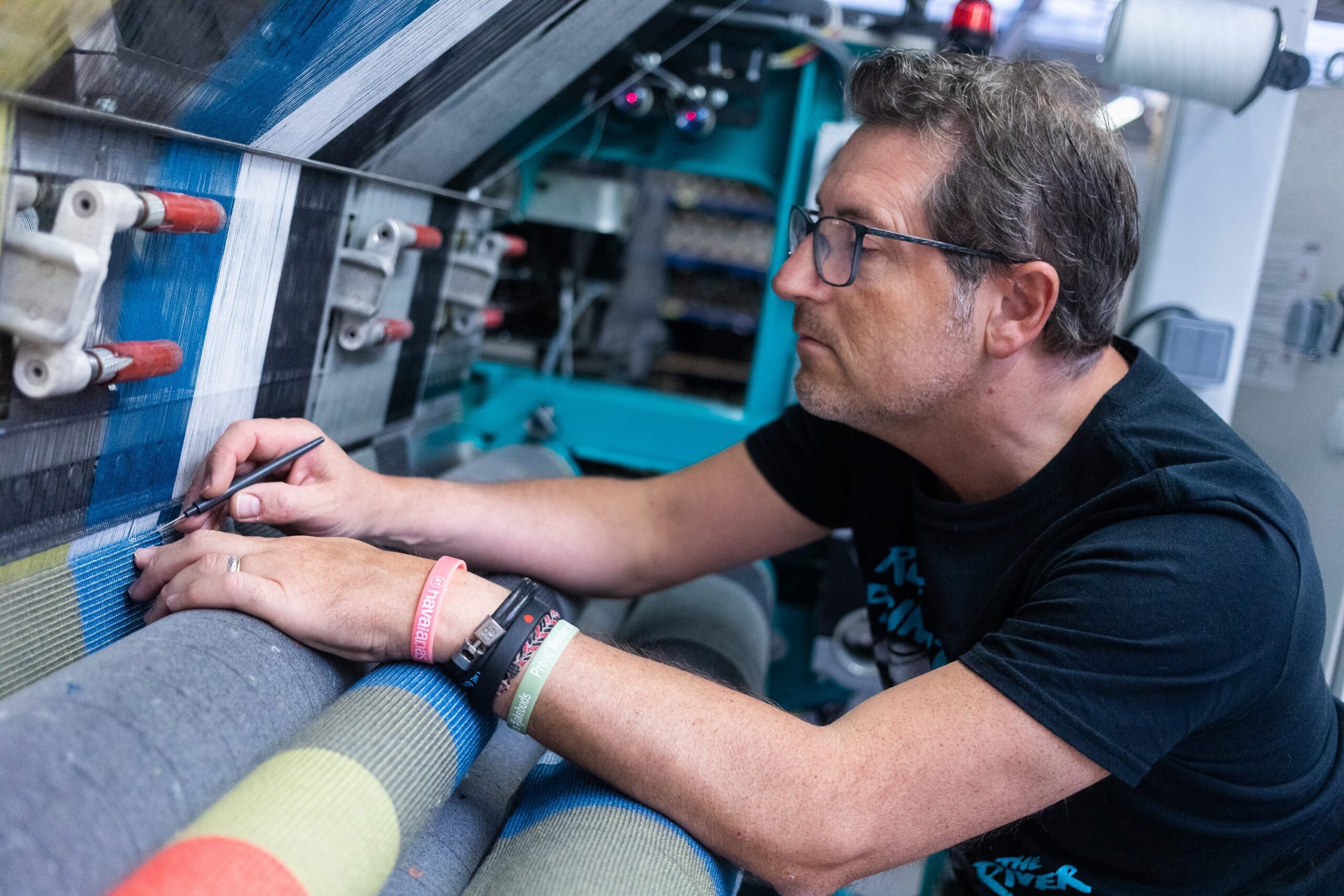

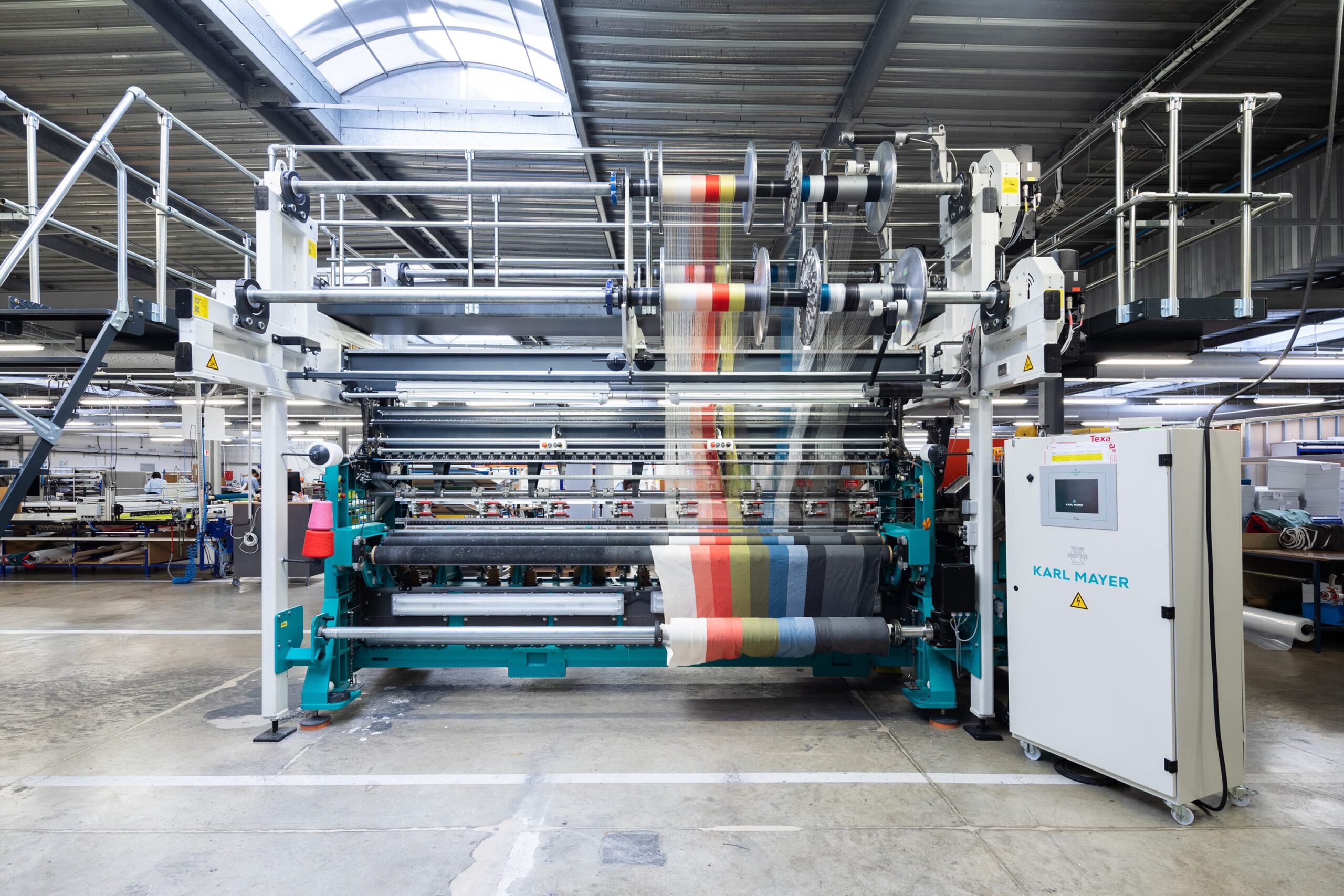

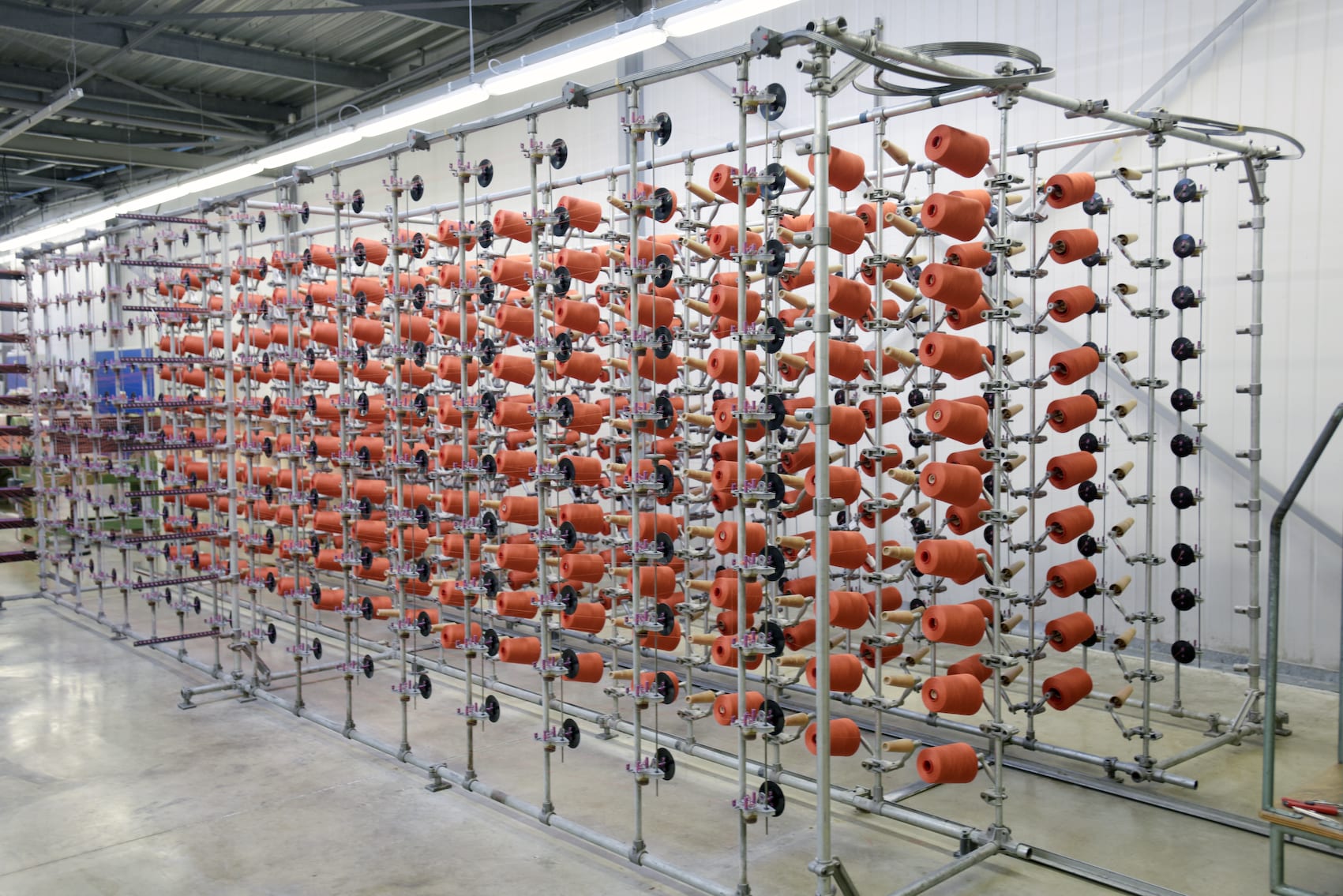

Dans la partie produits, les couturières donnent vie aux découpes de textile, ajoutant également les fermetures à glissière ou les galons des rideaux absorbants. Pour la gamme Abso, chaque enveloppe est gainée autour d’un bloc de mousse avec la tension juste, qui va parfaitement épouser la forme. Les cadres Stereo ou Strato sont assemblés par rivetage, au rythme du pistolet pneumatique. L’absorbant des lames de stores est collé à l’aide d’une machine spécifique mise au point par Texaa. Les baguettes de pose du Vibrasto sont gainées à la main. L’atmosphère est concentrée, sans gestes superflus, avec de la coordination car chaque poste dépend aussi des autres.

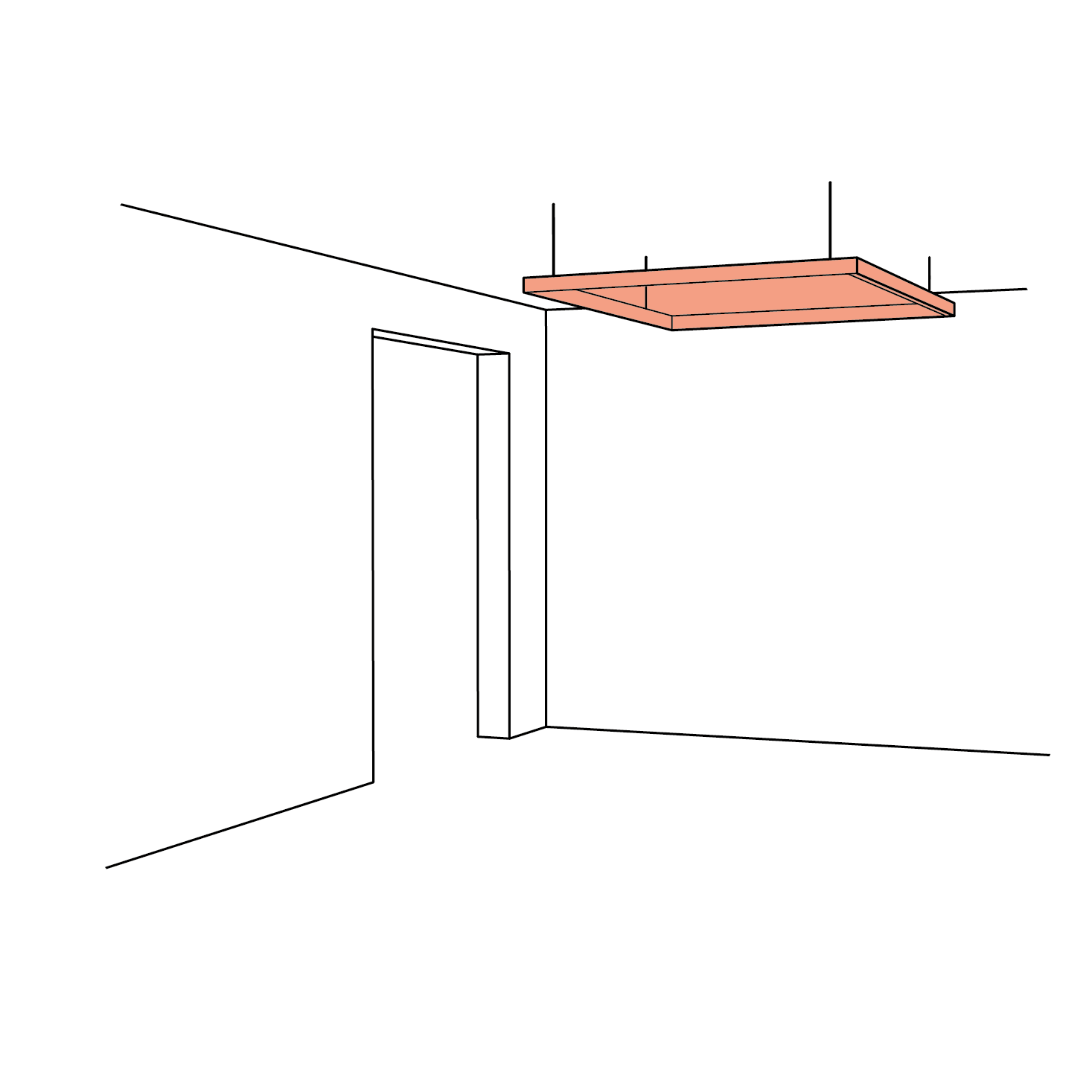

Texaa fabrique et c’est un avantage certain. Maîtrise du temps et des matériaux, qualité des finitions, projets sur mesure. L’architecte Daniel Rubin dit que l’atelier de Texaa donne « envie de jouer », dans un véritable échange avec les équipes.

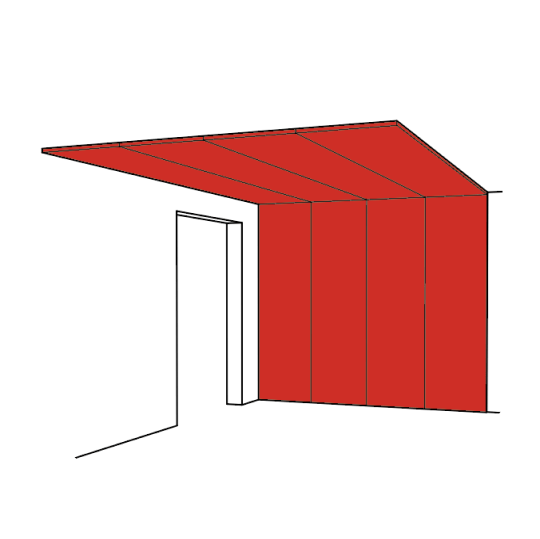

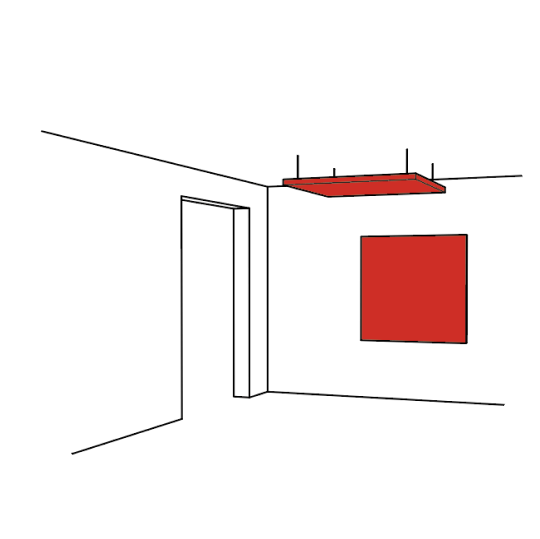

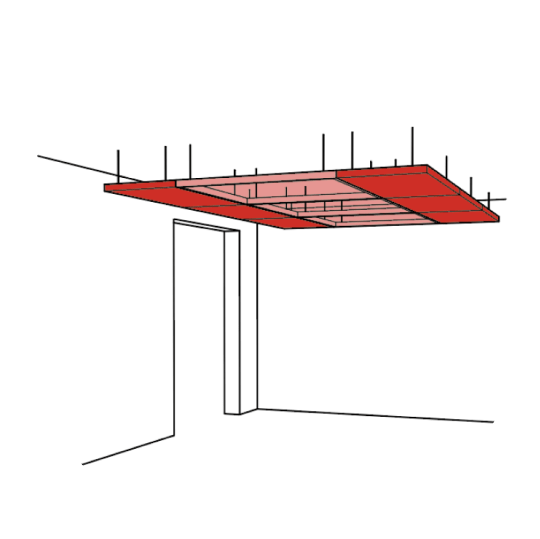

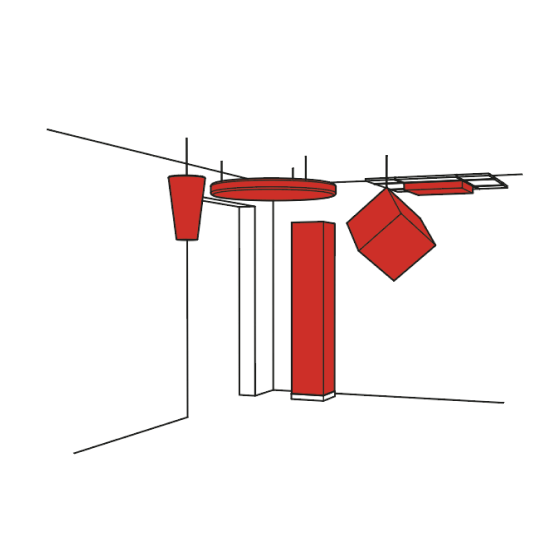

La fabrication n’est pas dissociée des autres compétences de l’entreprise. Les ingénieurs du bureau d’études mènent leurs recherches en lien étroit avec les usages et les demandes. Chaque solution acoustique représente un équilibre complexe entre les contraintes réglementaires, la performance technique et un fini impeccable. Facilement démontables, avec des mises en œuvre légères, les solutions de Texaa laissent toujours une grande liberté aux architectes.

Fabriquer à la demande des produits qui durent, travailler avec des fournisseurs qui ne sont pas à l’autre bout du monde : voilà ce que Texaa fait à son échelle, depuis toujours, avec l’objectif primordial de la qualité.

Lundi 25 mars 2019

Photographies : © Ivan Mathie