De la maille au chantier

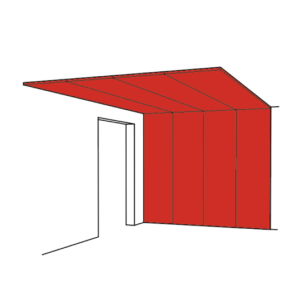

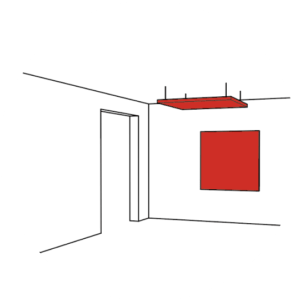

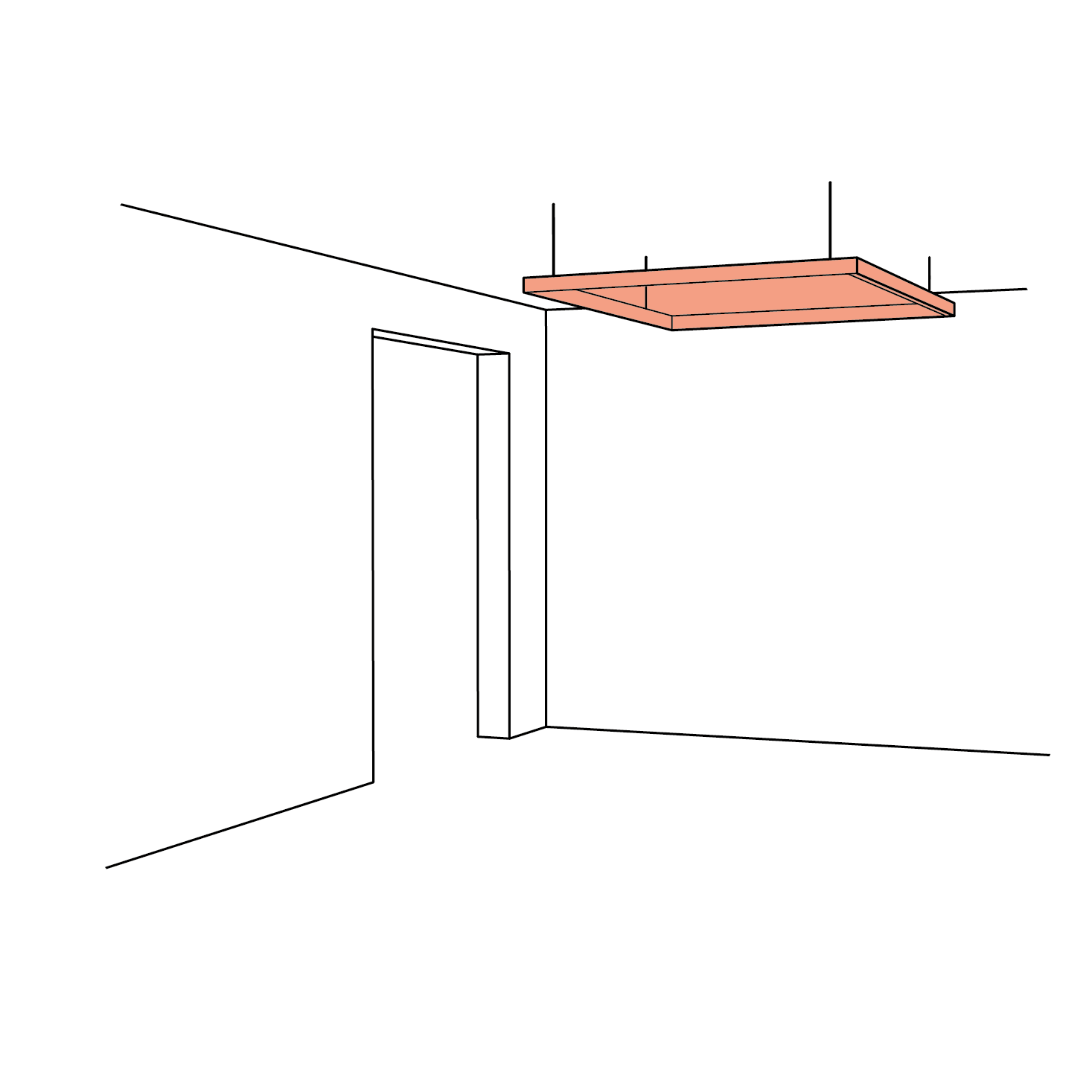

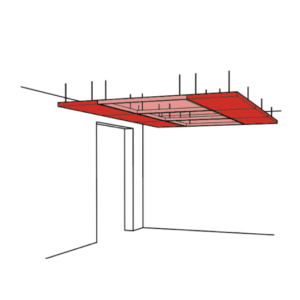

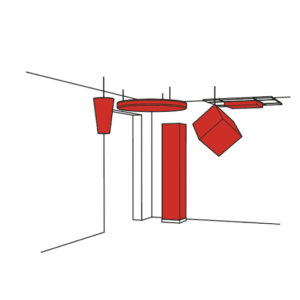

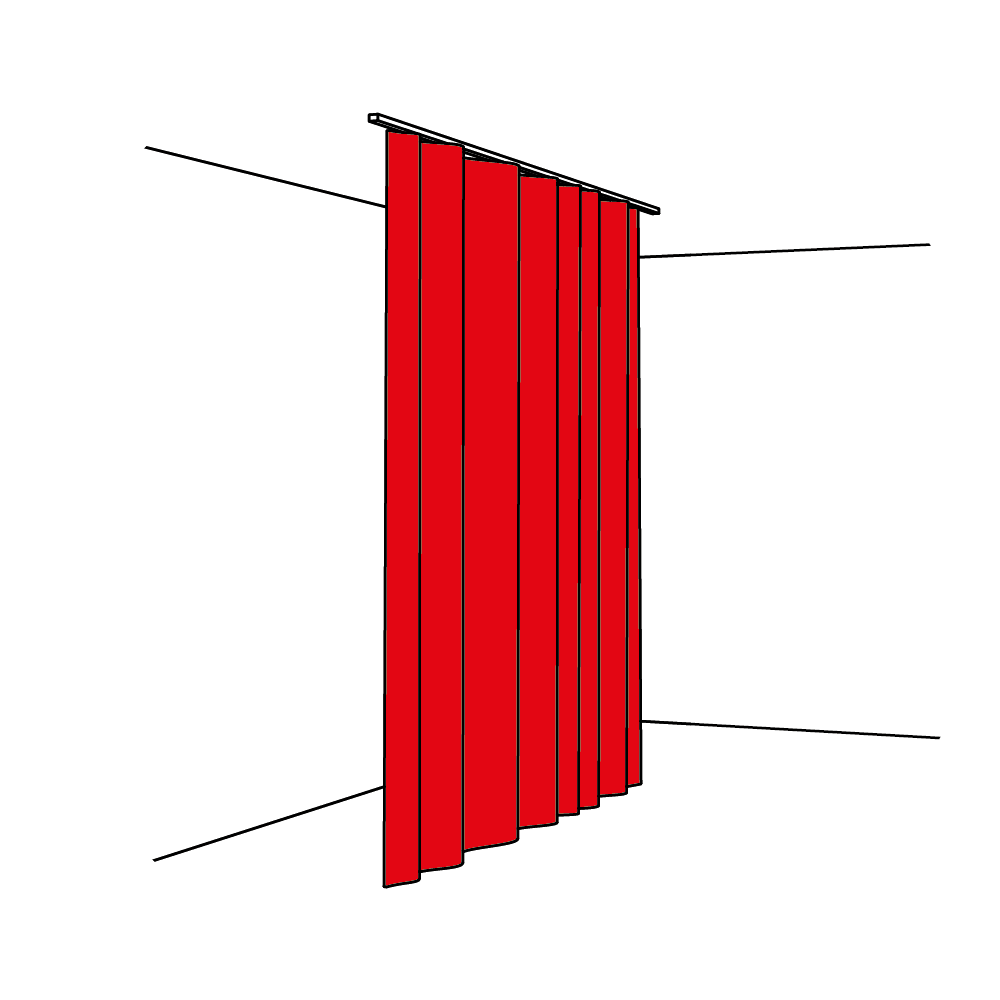

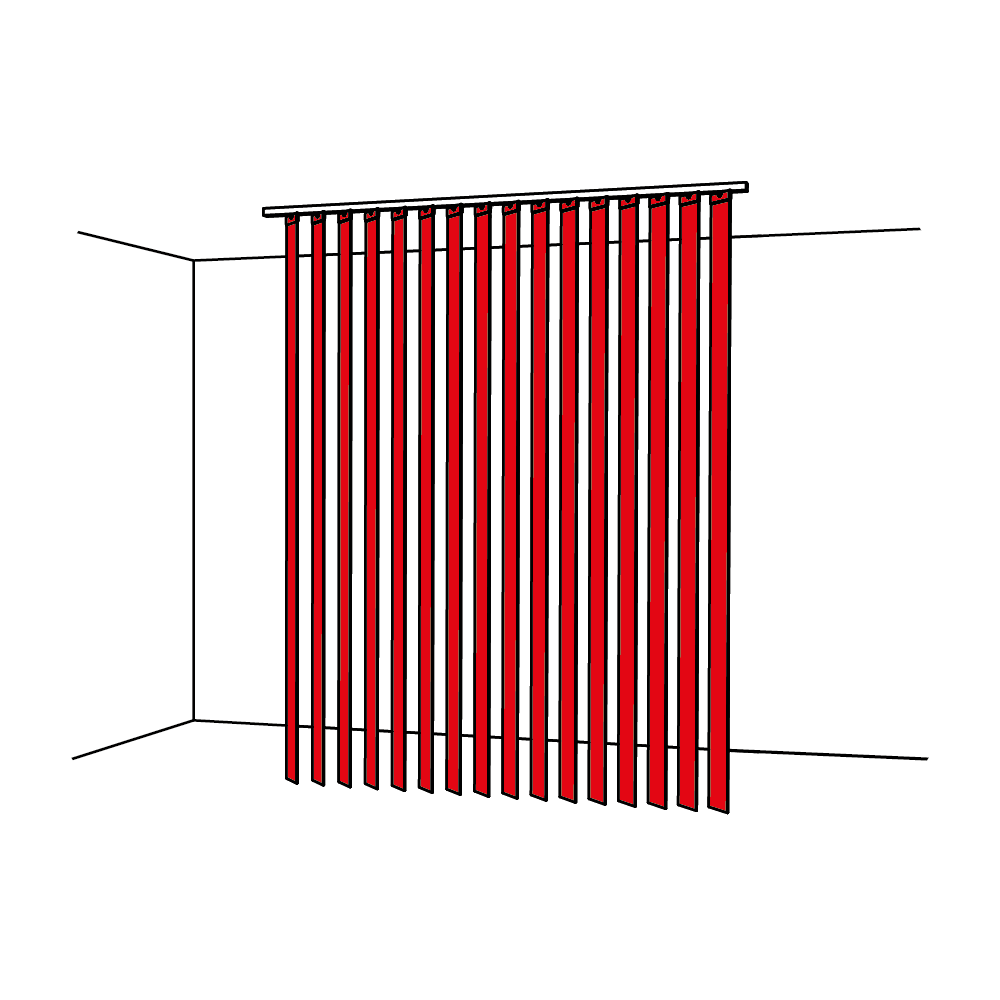

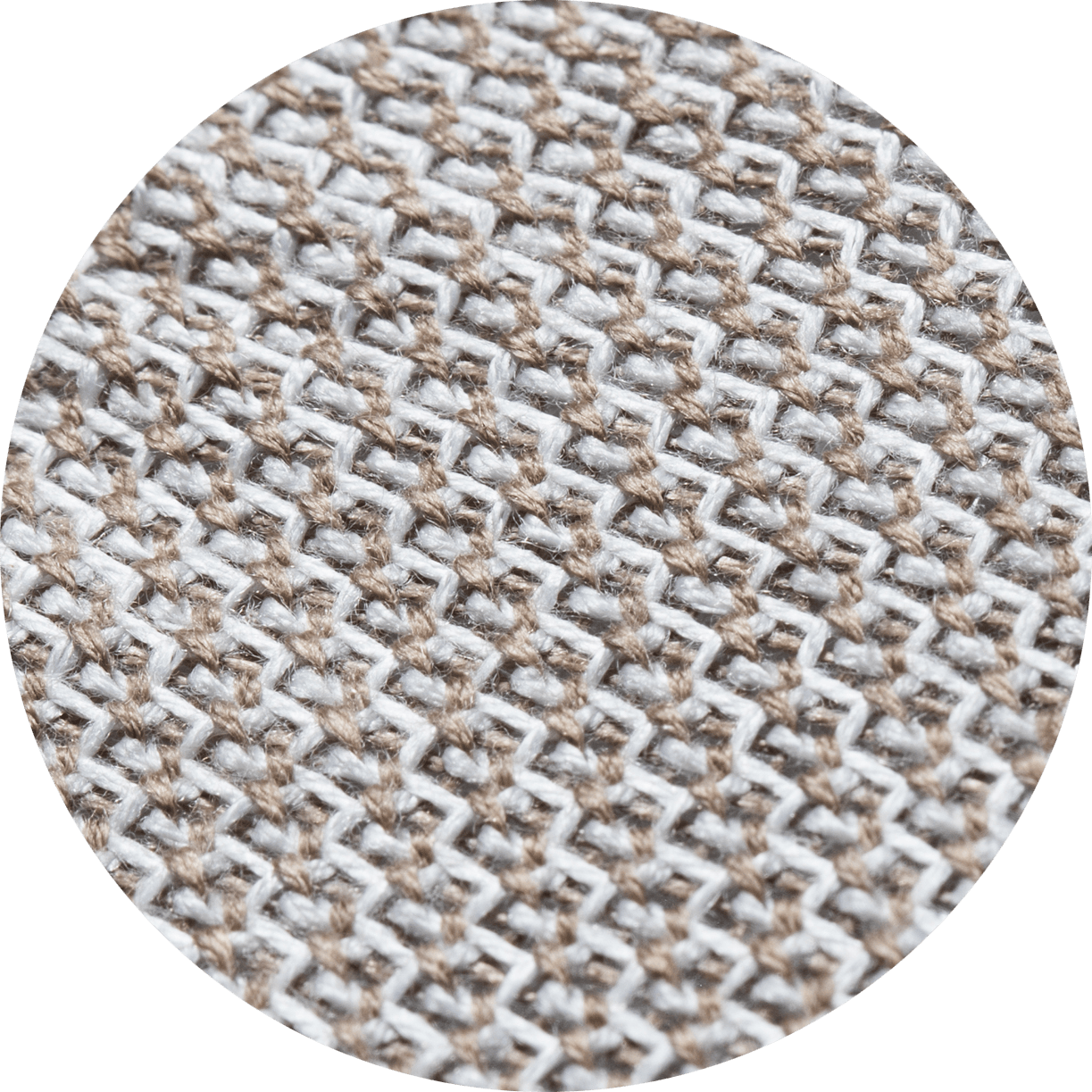

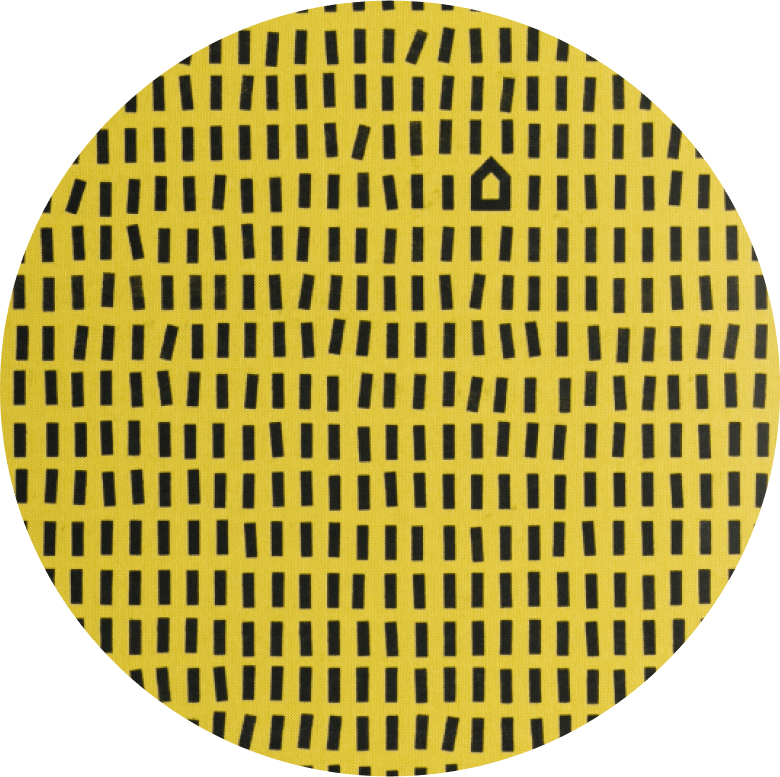

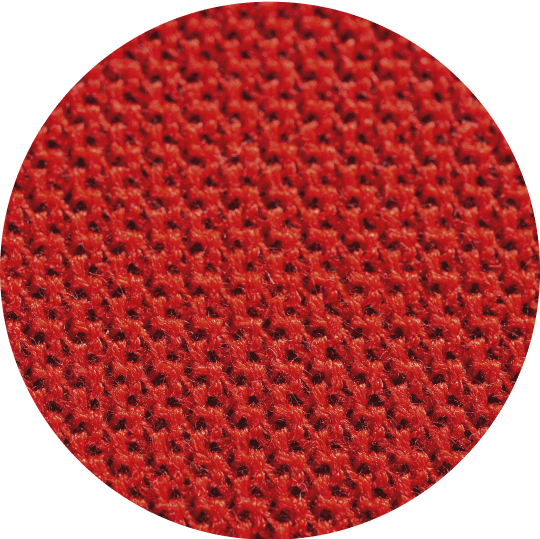

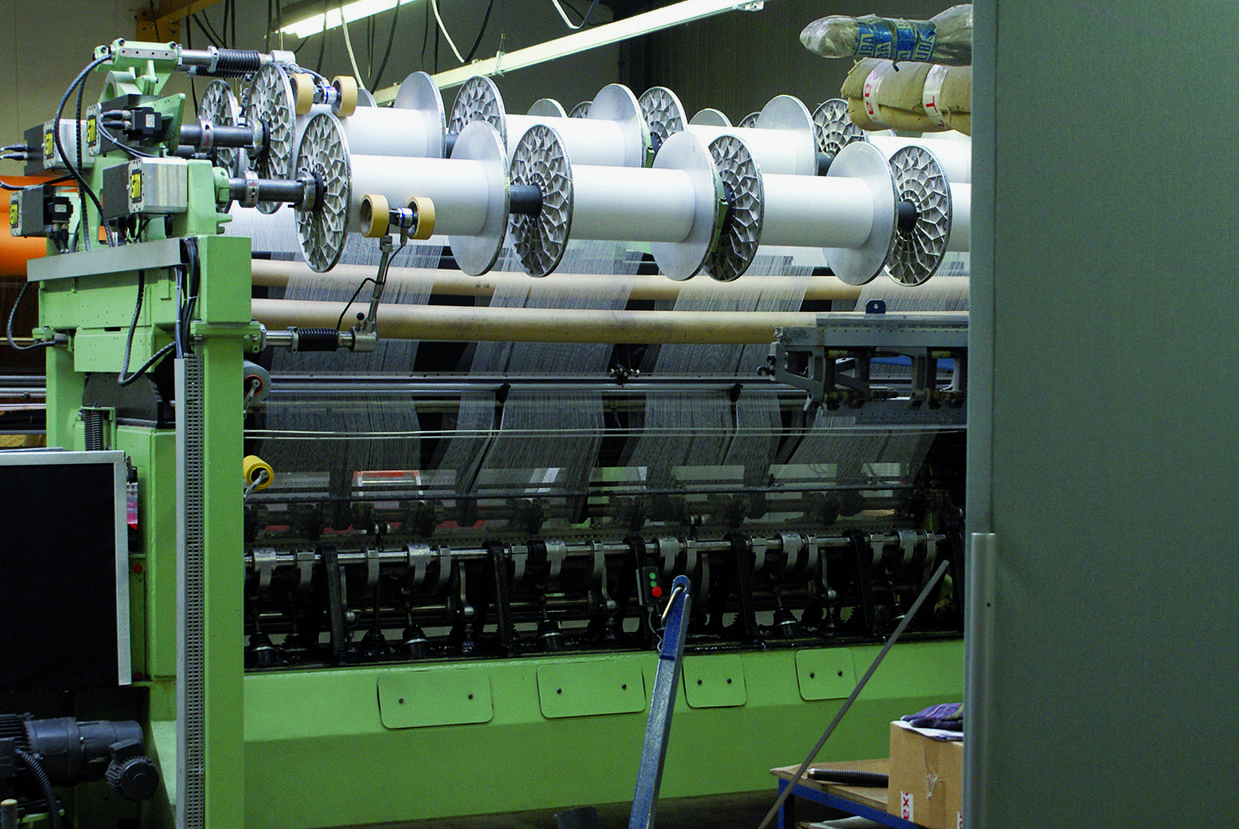

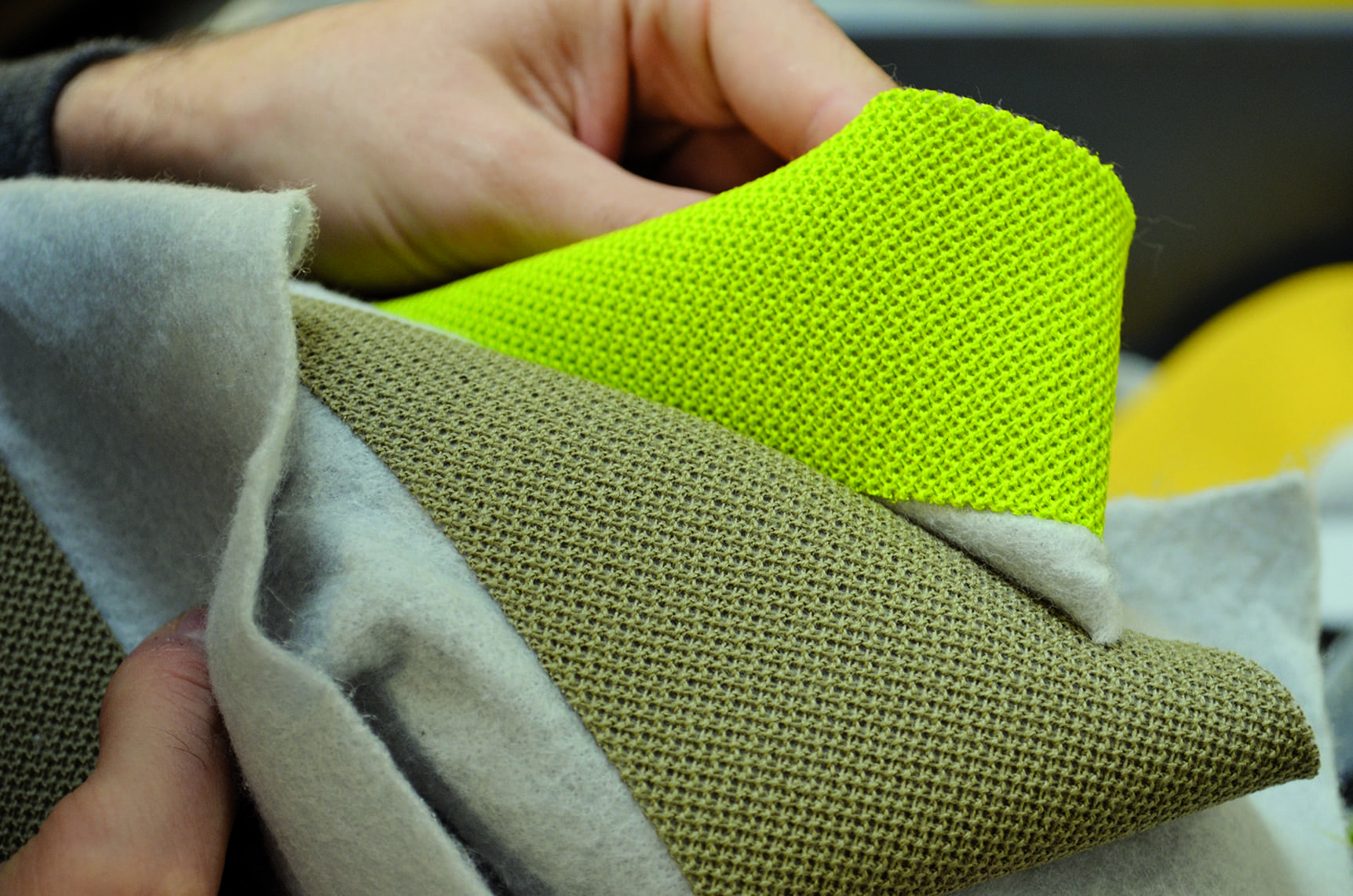

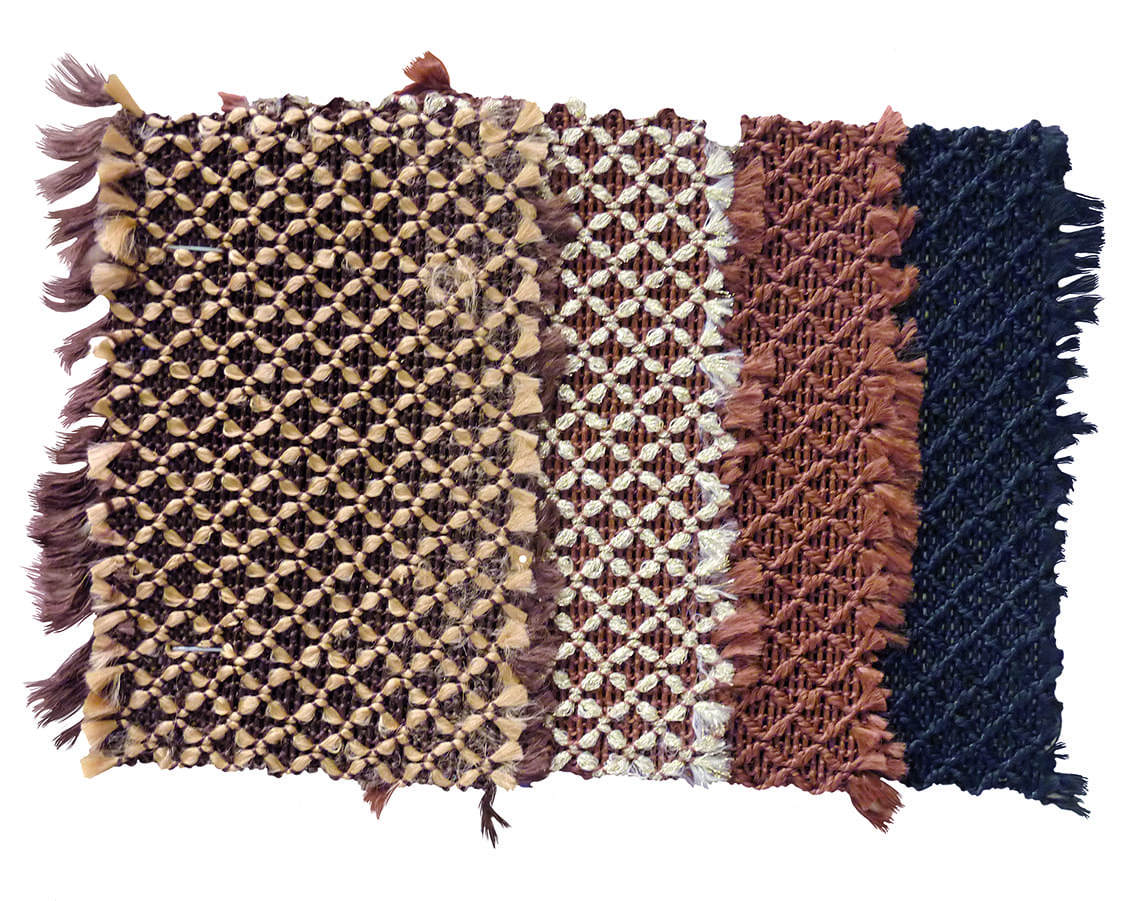

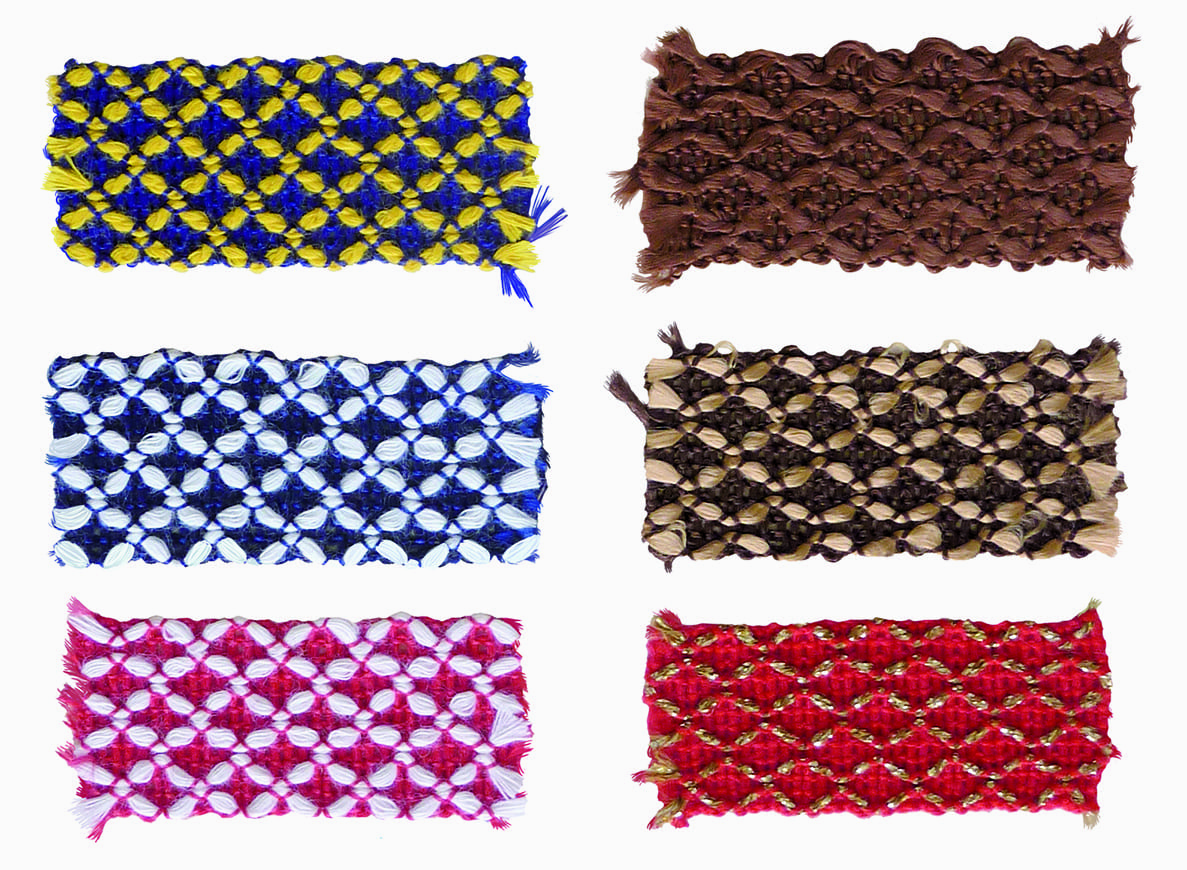

« Nos premières productions se présentaient sous la forme d’une gamme de revêtements muraux qui ont permis à l’entreprise de croître durant les dix premières années. Pendant toute cette phase de la vie de Texaa, nous pensions – et présentions – nos produits comme des tapisseries. Et ces “tapisseries” suffisaient à nous faire vivre, car leur efficacité en matière acoustique était incontestable et nous avions la confiance des ingénieurs ou des bureaux d’étude. Aucune raison, donc – nous n’en avions surtout pas les moyens – d’en abandonner la fabrication. Pourtant, nous ne parvenions pas vraiment à convaincre – et encore moins à séduire – les architectes, qui ne consentaient à mettre en œuvre nos produits que parce qu’ils ne trouvaient pas d’alternative. Moment difficile où nous avons pris conscience que notre savoir-faire avait une utilité certaine mais limitée. Nous avons alors entrepris de nous remettre en question, de tâtonner encore : nouvelles recherches sur la qualité de la maille, son grain, sa texture, etc. Nous avons commencé à développer des panneaux et écrans tendus sur cadres, puis des objets acoustiques de différentes formes (cônes, cubes, pavés, etc.), sur un principe – l’acoustique par l’objet – complémentaire du simple traitement de surface. Nous avons, avec l’aide de Christine Bernos, architecte et coloriste, abandonné les couleurs de nos débuts pour mettre au point une vraie gamme de couleurs utilisable en architecture.

Parallèlement, nous nous sommes intéressés de très près à la question de la mise en œuvre, aux détails de pose, aux finitions, en nous appliquant à trouver des solutions techniques aux problèmes qui peuvent se poser concrètement, sur le chantier. C’est alors que nous avons pu rencontrer et former des artisans qui sont devenus en quelque sorte spécialistes de la pose de nos produits.